目次

デジタルツインとは?基本概念から理解する

「デジタルツイン」という言葉を耳にする機会が増えてきましたが、具体的にどのような技術なのか、自社のビジネスにどう関係するのか疑問に思われている方も多いのではないでしょうか。

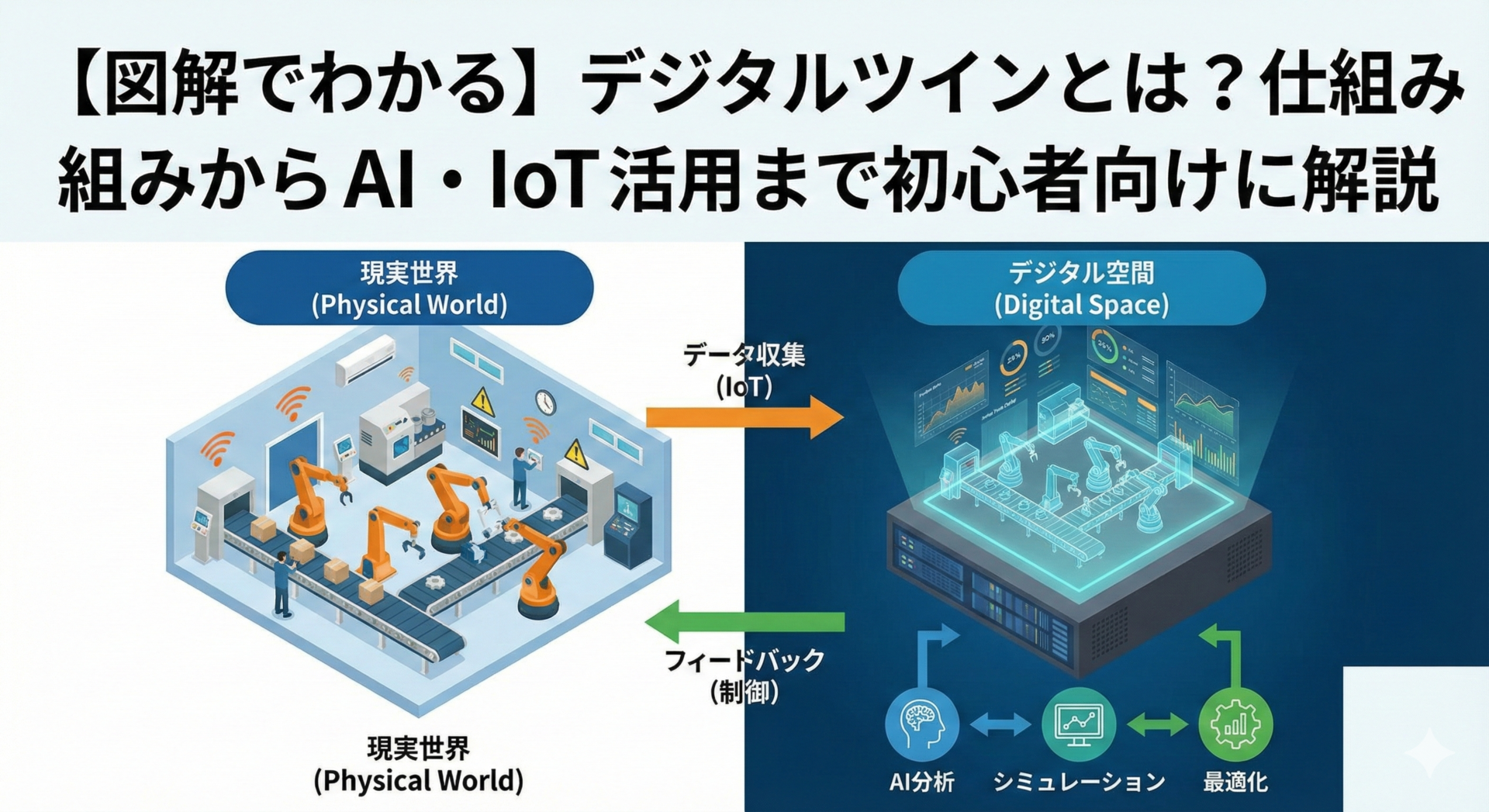

デジタルツインとは、現実世界に存在するモノや環境を、デジタル空間上に双子のように再現する技術のことです。単なる3Dモデルとは異なり、現実世界から収集したデータをリアルタイムで反映させることで、デジタル空間上でも現実と同じ状態を保ち続けます。

この記事では、デジタルツインの基本から仕組み、活用事例、そして中小企業での導入ポイントまで、初心者の方にもわかりやすく解説します。

「双子(ツイン)」と呼ばれる理由

デジタルツインの「ツイン(Twin)」は、英語で「双子」を意味します。現実世界のモノとデジタル空間上のモデルが、双子のように常に連動しているからです。

さらに重要なのは、この双子が双方向でつながっているという点です。現実世界の変化がデジタル空間に反映されるだけでなく、デジタル空間でのシミュレーション結果を現実世界の改善に活かすこともできます。この双方向の連携こそが、デジタルツインの本質です。

なぜ今注目されているのか

デジタルツインが急速に注目を集めている背景には、3つの技術的要因があります。

IoT技術の普及により、センサーが低価格化し、現実世界のあらゆるデータを低コストで収集できるようになりました。クラウドコンピューティングの発展で、中小企業でも大量のデータを処理・保存できる環境が整いました。そしてAIの実用化により、収集したデータから価値ある洞察を得られるようになっています。

これらの技術が組み合わさることで、以前は大企業しか実現できなかったデジタルツインが、中小企業でも導入可能になってきました。

似た技術との違いを明確にする

デジタルツインと混同されやすい概念に、「3Dモデル」や「シミュレーション」があります。

3Dモデルは、モノの形状を立体的に表現した静的なものです。一方、デジタルツインは3Dモデルにリアルタイムのデータを組み合わせた動的なもので、現実の状態変化に応じて常に更新され続けます。

シミュレーションは、仮想的な条件を設定して「もし〜だったら」という予測を行う技術です。デジタルツインも予測機能を持ちますが、決定的な違いは現実世界とリアルタイムで同期しているという点です。現実のデータに基づいた高精度な予測が可能になります。

| 比較項目 | 3Dモデル | シミュレーション | デジタルツイン |

|---|---|---|---|

| データ連携 | なし | 部分的 | リアルタイム |

| 動的変化 | なし | あり(仮想) | あり(現実連動) |

| 双方向性 | なし | なし | あり |

デジタルツインの仕組み|4つのステップで理解する

デジタルツインがどのように現実世界を再現しているのか、4つのステップで見ていきましょう。

ステップ1:IoTセンサーでデータを収集

デジタルツインの第一歩は、現実世界のデータを収集することです。IoTセンサーが、温度、振動、稼働時間、位置情報など、さまざまな情報を数値化して記録します。

製造業の工場なら、機械の稼働状況や設備の温度・振動、製品の生産数などを収集します。建物なら、室内の温度・湿度、エネルギー使用量、人の出入りなどを測定します。

センサーは小型化・低価格化が進んでおり、数千円から導入できるものも増えています。重要なのは、必要なデータだけを収集するという考え方です。目的に応じて必要最小限のセンサーを配置することで、コストを抑えながら効果的なデジタルツインを構築できます。

ステップ2:データをデジタル空間に送信

収集したデータは、通信ネットワークを通じてクラウドに送信されます。Wi-Fi、4G/5G、LPWAなどの通信技術を使い、リアルタイムまたは定期的にデータがクラウド上のデータベースに蓄積されます。

データの送信頻度は用途によって異なります。工場の機械監視では1秒ごとにデータを送信する場合もあれば、建物のエネルギー管理では1時間ごとで十分な場合もあります。

最近では、エッジコンピューティングという技術も活用されています。これは、センサー側である程度のデータ処理を行ってから必要な情報だけを送信する方法で、通信量を削減し、リアルタイム性を高めることができます。

ステップ3:仮想空間で現実をリアルタイムに再現

クラウドに送信されたデータは、事前に作成された3Dモデルと統合され、デジタル空間上で現実世界がリアルタイムに再現されます。

例えば、工場の生産ラインをデジタルツイン化した場合、各機械の稼働状況(正常稼働、要注意、停止)が色分けで表示され、製品の移動経路と現在位置、温度や振動の数値変化がグラフで表示されます。

遠隔地からでも現場の状況を把握できるため、管理者は移動時間を削減しながら、複数の拠点を効率的に監視できます。また、過去のデータも蓄積されているため、時間を遡って状況を確認したり、時系列での変化を分析したりすることも可能です。

ステップ4:シミュレーション結果を現実にフィードバック

デジタルツインの最大の価値は、デジタル空間でのシミュレーション結果を現実世界の改善に活かせるという点にあります。

予測に基づく予防保全では、機械の振動データや温度データから故障の予兆を検知し、計画的にメンテナンスを実施できます。最適化提案の実行では、デジタル空間で複数のシナリオをシミュレーションし、最も効率的な方法を見つけて実際の現場に適用します。

このサイクルを繰り返すことで、継続的な改善が実現します。使えば使うほどデータが蓄積され、予測精度が向上し、より価値のある洞察が得られるようになります。

デジタルツインを支える3つの技術

デジタルツインは、IoT、AI、クラウドという3つの技術が組み合わさることで実現しています。

IoT:現実世界のデータを集める「目」

IoT(Internet of Things)は、**デジタルツインの「目」**として機能します。温度センサー、振動センサー、位置情報センサー、画像センサー、電力センサーなど、さまざまなセンサーが現実世界の情報を感知し、デジタル化します。

IoT技術の進化により、センサーは小型化・低価格化が進んでいます。以前は数十万円したセンサーが、今では数千円で入手できるケースも増えており、中小企業でも導入しやすい環境が整ってきています。

AI:データを分析して予測する「頭脳」

AI(人工知能)は、**デジタルツインの「頭脳」**として機能します。IoTセンサーから収集された大量のデータを分析し、人間では気づきにくいパターンを発見したり、将来の予測を行ったりします。

AIが担う主な役割は、異常検知(正常パターンから外れた異常を自動検知)、予測分析(過去のデータから将来の状態を予測)、最適化提案(複数のシナリオから最適な選択肢を提案)、パターン認識(画像や音声から特定のパターンを認識)です。

AIは完璧ではありませんが、人間と協力することで大きな価値を生み出します。人間が最終判断を行い、AIがその判断を支援するという人間とAIの共創が、デジタルツインの効果を最大化します。

クラウド:大量データを処理・保存する「基盤」

クラウドは、**デジタルツインの「基盤」**として、データの処理・保存・共有を担います。

クラウドを利用すれば、自社でサーバーを購入・管理する必要がなく、必要な容量だけを利用できます。高性能なコンピューティング能力により、複雑な計算やシミュレーションを短時間で実行でき、インターネット環境があればどこからでもアクセスできます。

クラウド技術の発展により、初期投資を大幅に抑えながら、大企業と同等のIT基盤を利用できるようになりました。これが、中小企業でもデジタルツインを導入できる大きな理由の一つです。

3つの技術の相乗効果

IoT、AI、クラウドは、それぞれ単独でも価値がありますが、組み合わせることで相乗効果が生まれます。

例えば、予知保全では、IoTが機械の状態データを収集し、クラウドに蓄積された過去データとリアルタイムデータを比較、AIが故障パターンを学習して予兆を検知し、デジタルツイン上で故障時期を予測して最適なメンテナンス時期を提案します。

重要なのは、最初からすべてを完璧に構築する必要はないということです。小さく始めて、効果を確認しながら段階的に拡張していくアプローチが、特に中小企業には適しています。

デジタルツインの活用事例

デジタルツインは、さまざまな業界で実際に活用されています。代表的な事例を見ていきましょう。

製造業:工場の生産ラインを最適化

製造業は、デジタルツインの活用が最も進んでいる分野です。

設備の予知保全では、製造ラインの機械にセンサーを設置し、振動や温度、稼働時間などのデータを収集します。AIが故障の予兆を検知し、突発的な機械故障を大幅に削減できます。ある部品メーカーでは、デジタルツインの導入により突発的な機械故障が70%削減され、年間で数百万円のコスト削減を実現しています。

生産効率の向上では、デジタルツイン上で生産ラインをシミュレーションし、ボトルネックを特定します。実際の生産ラインで試行錯誤すると時間とコストがかかりますが、デジタルツイン上なら何度でもシミュレーションでき、最適な方法を見つけてから実行できます。

建設・不動産:建物のライフサイクル管理

建設業界では、BIM(Building Information Modeling)とデジタルツインを組み合わせた活用が進んでいます。

設計段階では、建物を建てる前にデジタルツイン上で日照シミュレーション、風の流れ、エネルギー効率などを検証し、設計の質を向上させます。建設プロセスでは、ドローンで撮影した現場の画像とBIMデータを照合し、計画通りに工事が進んでいるかをリアルタイムで確認できます。

建物完成後も、デジタルツインは活用され続けます。設備機器の稼働状況、エネルギー使用量、修繕履歴などをデジタルツインに記録し、建物全体のライフサイクルを管理します。エレベーターの稼働データから最適なメンテナンス時期を予測したり、空調システムの運転データから省エネ運用方法を提案したりできます。

その他の分野での活用

都市計画では、スマートシティの実現に向けて、交通流量、エネルギー消費、人流などのデータを統合し、都市全体を最適化するシミュレーションが行われています。

医療・ヘルスケアでは、患者の身体データをデジタルツイン化し、治療効果のシミュレーションや個別化医療への応用が研究されています。

デジタルツイン導入のメリットとデメリット

デジタルツインの導入を検討する際は、メリットとデメリットの両面を理解することが大切です。

メリット:コスト削減と意思決定の高速化

デジタルツインの最大のメリットは、試作や実験にかかるコストを大幅に削減できることです。

製造業で新しい生産ラインを導入する場合、従来は実際に機械を配置してテスト運用し、問題があれば配置を変更する試行錯誤が必要でした。機械の移動費用、試運転による材料ロス、生産停止による機会損失など、莫大なコストがかかります。

デジタルツイン上でシミュレーションすれば、これらのコストをかけずに最適な配置を見つけられます。ある中堅メーカーでは、デジタルツインによるシミュレーションで年間約2,000万円のコスト削減を実現しました。

また、意思決定のスピードと精度が向上します。従来は、現場からの報告、データの集計、分析と資料作成、会議での検討と、意思決定まで1〜2週間かかっていました。デジタルツインがあれば、リアルタイムデータ収集、自動分析と可視化により、数時間〜1日で意思決定が可能になります。

デメリット:初期投資と運用体制の必要性

デジタルツインには明確なデメリットもあります。まず、初期投資の負担です。

中小企業の場合、IoTセンサー・機器で50万円〜300万円、ソフトウェア・システムで100万円〜500万円、データ基盤構築で50万円〜200万円、導入支援・コンサルティングで50万円〜300万円、合計で250万円〜1,300万円程度の投資が必要になります。

初期投資以上に大変なのが、データの整備です。多くの中小企業では、紙やExcelでバラバラに管理されていたり、データの形式が統一されていなかったり、そもそもデータを記録していない業務があったりします。デジタルツインを機能させるには、まずデータを集める仕組みを整える必要があります。

また、継続的な運用体制も必要です。IoT機器の設置と保守、データ分析の基礎知識、システムの運用管理、セキュリティ対策など、専門知識が求められます。すべてを自社で賄うのは現実的ではなく、外部の専門家との連携が不可欠になります。

正直にお伝えすると、デジタルツインは「導入すれば自動的にすべてが改善される魔法の道具」ではありません。初期投資、データ整備、運用体制といったハードルがあることを理解したうえで、自社にとって本当に必要かを見極めることが大切です。

中小企業でもデジタルツインは活用できる

「デジタルツインは大企業の技術で、うちには関係ない」と感じた方もいるかもしれません。しかし実は、中小企業こそデジタルツインの恩恵を受けやすい場面があります。

導入のハードルが下がっている理由

近年の技術進化により、導入のハードルは大きく下がっています。

クラウドサービスの普及により、初期費用は数千万円から数十万円〜に、運用コストは自社サーバー管理から月額課金制に、専門人材は常駐エンジニア必須から外部サポート活用可能になりました。

IoT機器の低価格化も進んでいます。温度センサーは1個あたり数千円〜、振動センサーは1個あたり1万円〜で購入でき、必要な場所に必要な分だけ設置するスモールスタートが可能になりました。

使いやすいツールの登場により、専門的なプログラミング知識がなくても使える、直感的なツールも増えています。ノーコード・ローコードツール、テンプレートが用意されたクラウドサービス、業種特化型のパッケージソフトなどが利用できます。

スモールスタートで始める

中小企業がデジタルツインを導入する際は、小さく始めて段階的に拡大するアプローチが効果的です。

ステップ1:一部の設備・工程から始める

最も故障が多い機械1台にセンサーを設置する、在庫管理が複雑な倉庫の一角だけを可視化する、エネルギー消費が大きい設備のモニタリングをするなど、最も効果が出やすい部分に絞ります。

ステップ2:効果を測定し、投資対効果を確認

故障による停止時間が何時間減ったか、在庫の過不足がどれだけ改善されたか、電気代がいくら削減できたかなど、実際の効果を数値で確認します。

ステップ3:成功事例を横展開

うまくいった部分を、他の設備や工程にも広げていきます。社内で成功体験を共有することで、現場の協力も得やすくなります。

実際に、IoTセンサー3台、クラウドサービス月額3万円、簡易ダッシュボード月額2万円で、初期費用15万円 + 月額5万円、年間で100万円以下の投資でデジタルツインの第一歩を踏み出すことも可能です。

「完璧」を目指さなくてもいい

デジタルツイン導入で失敗するパターンの一つが、最初から完璧を目指しすぎることです。

理論上は、現実世界のすべてを完全に再現することが理想です。しかし実際には、必要な部分だけを再現するほうが現実的です。故障リスクが高い機械と、ボトルネックになっている工程だけを再現する「80点のデジタルツイン」でも、実務上の効果は十分に得られます。

データも、最初から完全に揃っている必要はありません。今あるデータだけでスタートし、運用しながら必要なデータを追加し、徐々に精度を高めていく「育てていく」姿勢が、中小企業には適しています。

デジタルツインの第一歩は、複雑なシミュレーションではなく、現状の見える化です。設備の稼働状況がリアルタイムで見える、在庫の状況が一目でわかる、エネルギー使用量の推移がグラフで確認できる、これだけでも意思決定の質は大きく変わります。

デジタルツイン導入を成功させるポイント

実際に導入を検討する際の具体的なポイントをお伝えします。

「何を解決したいか」を明確にする

デジタルツイン導入で最も重要なのは、技術ありきではなく、課題ありきで考えることです。

「デジタルツインが話題だから導入してみよう」という動機で始めると、高確率で失敗します。成功する企業は、「設備の突発故障で年間500万円の損失が出ている。これを減らしたい」「在庫管理に毎日2時間かかっている。この時間を削減したい」といった具体的な課題と目標を持っています。

以下のような質問を、経営者と現場担当者で話し合ってみましょう。

- 時間がかかっている業務は?

- ミスやトラブルが多い箇所は?

- 見えていないために困っていることは?

- 意思決定に時間がかかっている理由は?

これらの答えが、デジタルツインで解決すべき優先課題です。

そして、目標を数値化しましょう。「設備の突発故障を年間10件から3件に削減」「在庫管理にかかる時間を1日2時間から30分に短縮」「エネルギーコストを年間20%削減」といった数値目標があれば、投資対効果も明確に判断できます。

データ収集の仕組みを段階的に整える

デジタルツインの土台は「データ」です。まずは、データを集める仕組みを整えることから始めましょう。

現状のデータを棚卸しし、どんなデータを持っているか、どこに保存されているか、どのくらいの頻度で記録されているか、データの形式は統一されているかを確認します。

すべてを一度にデジタル化する必要はありません。フェーズ1では、紙の記録をExcelやクラウドツールへ移行します(費用:ほぼゼロ〜数万円)。フェーズ2では、手入力をセンサーやIoT機器で自動収集に切り替えます(費用:数十万円〜)。フェーズ3では、バラバラのデータを統合データベースで一元管理します(費用:数十万円〜数百万円)。

まずはフェーズ1から始めるだけでも、大きな前進です。

外部の専門家に相談する

デジタルツインの導入は、自社だけで進めるには難易度が高い場合があります。外部の専門家に相談することで、客観的な視点でのアドバイス、自社に最適なソリューションの提案、導入後の伴走支援、投資の失敗リスクの軽減といったメリットがあります。

相談先を選ぶ際は、中小企業の支援実績があるか、業界や業務内容を理解してくれるか、技術ありきではなく課題起点で考えてくれるか、導入後のサポート体制があるか、予算に応じた柔軟な提案ができるかを確認しましょう。

「ちょうどいい仕組み」を一緒に考えてくれるパートナーを選ぶことが大切です。

自社の業務に合わせた柔軟な設計

デジタルツインの導入で成功している企業に共通するのは、自社の業務に合わせて柔軟にカスタマイズしている点です。

既製品のシステムをそのまま導入すると、「システムに業務を合わせる」ことになりがちです。理想は、今の業務フローを尊重しながら、必要な部分だけをデジタル化することです。

すべての機能を詰め込む必要はありません。必要最小限の機能に絞ることで、システムはシンプルになり、使いやすく、コストも抑えられます。

システム設計では、実際に使う現場の声を反映することが不可欠です。経営者だけで決めず、現場担当者にヒアリングし、試作版を使ってもらい、フィードバックを得て、運用しながら改善を続けましょう。

最初から完璧なシステムを目指すのではなく、運用しながら改善していく姿勢が大切です。最小構成でリリースし、実際に使ってみて、問題点や改善点を洗い出し、アップデートして改善する、このサイクルを回すことで、自社にとって本当に価値のあるデジタルツインが育っていきます。

まとめ

デジタルツインとは、現実世界をデジタル空間上に再現し、リアルタイムでモニタリングやシミュレーションを行う技術です。IoT、AI、クラウドという3つの技術が連携することで実現します。

主なメリットは、試作コストの削減、設備故障の予測、意思決定の迅速化です。一方で、初期投資やデータ整備のハードル、専門知識や運用体制の必要性といった課題もあります。

しかし、クラウドサービスの普及やIoT機器の低価格化により、中小企業でも導入可能な環境が整いつつあります。大切なのは、「完璧なデジタルツイン」を目指すのではなく、自社にとって「ちょうどいい仕組み」を見つけることです。

導入を検討する際は、技術ありきではなく課題起点で考え、スモールスタートで始めることをおすすめします。データ収集の仕組みを段階的に整え、外部の専門家に相談しながら、自社の業務に合わせた柔軟な設計を行いましょう。

デジタルツインは、決して大企業だけのものではありません。Excel管理からの一歩進化、紙の記録のデジタル化、そんな小さな改善の積み重ねが、やがて大きな競争力につながります。

「自社の業務に本当に必要なデジタル化とは何か」

この問いに向き合うことが、デジタルツイン導入の第一歩です。もし、自社に合った「ちょうどいい仕組み」を一緒に考えてくれるパートナーをお探しなら、中小企業のデジタル化に寄り添う支援を行っている専門家に相談してみてはいかがでしょうか。

Harmonic Societyは、「テクノロジーが人を置き去りにしない」という理念のもと、中小企業の皆様に寄り添ったちょうどいいデジタル化を支援しています。まずはお気軽にご相談ください。